Продукция

-

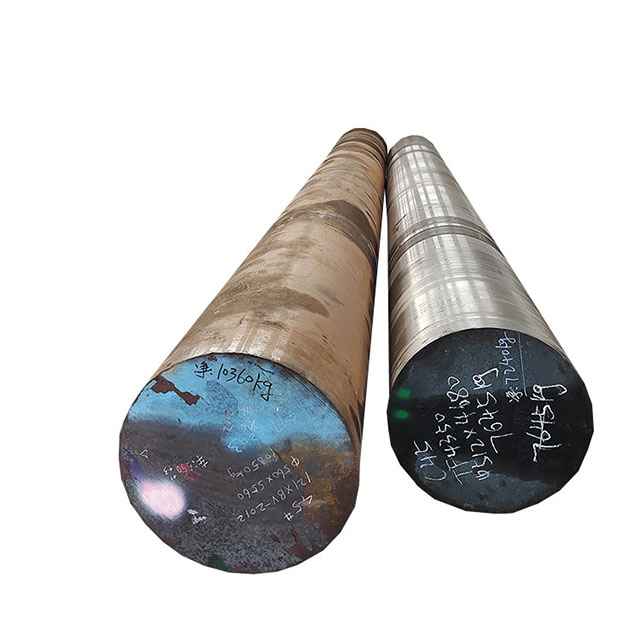

Углеродистая сталь для ковки круглой стали 08КП

-

Кованый круглый стержень из нелегированной стали 20 20# C20

-

Материалы из рессорной стали 60C2A 60Si2MnA 60Si7

-

Кованый прутки из легированной стали 40X 40Cr 1.7035 41Cr4

-

Высококачественная углеродистая конструкционная сталь для ковки круглой стали 08ПС

-

Кованая низкоуглеродистая круглая сталь цена 08

-

10 Кованые материалы из углеродистой конструкционной стали

-

углеродистая сталь круглая 15ПС 15

-

18КП-Kонструкционная yглеродистая качественная сталь

-

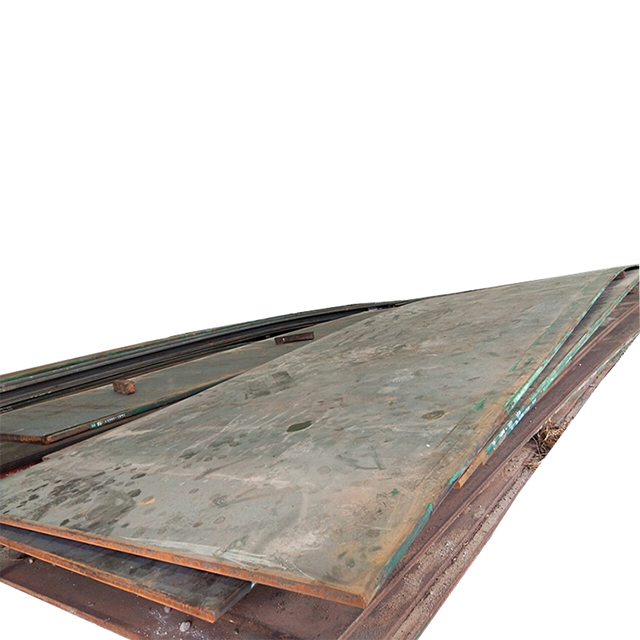

Пластина из низкоуглеродистой нелегированной стали 15КП

-

Нелегированная конструкционная сталь углеродистая сталь круглый прут 10ПС

-

20КП-Kонструкционная yглеродистая качественная сталь

-

20ПС-Kонструкционная yглеродистая качественная сталь

-

Сталь 25 -Kонструкционная yглеродистая качественная сталь

-

Сталь 30 -Kонструкционная yглеродистая качественная сталь

-

круглая сталь 35 -Kонструкционная yглеродистая качественная сталь

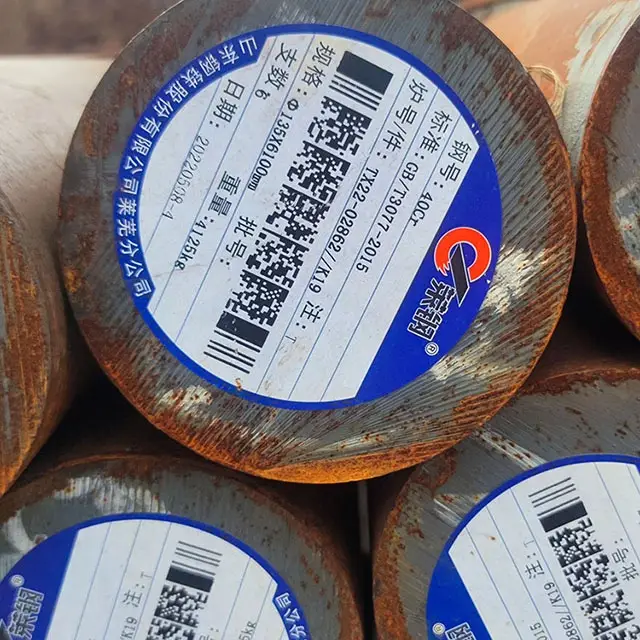

Сталь 40 -Kонструкционная yглеродистая качественная сталь

Сталь 40 – это высококачественная углеродистая конструкционная сталь, обладающая высокой прочностью и вязкостью, а также хорошей износостойкостью и коррозионной стойкостью. После соответствующей термической обработки сталь 40 может получить высокий предел текучести и прочность на растяжение, сохраняя при этом хорошую вязкость. В кислой, щелочной и других средах показывает хорошую коррозионную стойкость, а поверхность после специальной обработки может значительно улучшить износостойкость. 40 сталь легко режется, сверлится, фрезеруется и подвергается другим операциям механической обработки, легко перерабатывается в различные сложные формы и размеры.

Описание

маркер

Стальной эквивалент Сталь 40

| Государство | Германия | Китай | Россия |

| Стандарт | EN 10083-2 | GB/T 699 | ГOCT 1050-1988 |

| Класс | / | / | 40 |

Химический состав стали Сталь 40

| Класс | C | Si | Mn | P | S | Cr | NI | Cu |

| 40 | 0.37-0.44 | 0.17-0.37 | 0.50-0.80 | 0.035 | 0.035 | 0.25 | 0.30 | 0.25 |

Механические свойства стали Сталь 40

Механические свойства в основном включают в себя предел прочности, предел текучести, удлинение, уменьшение площади, твердость, ударную вязкость, неметаллические включения и т.д. Механические свойства варьируются из-за различных видов термообработки, таких как нормализованная, закаленная, QT и т.д. Если вы хотите узнать больше об этих свойствах, пожалуйста, свяжитесь с нами. Если вы хотите узнать больше об этих свойствах, пожалуйста, свяжитесь с нашим торговым персоналом.

Обзор стали Сталь 40

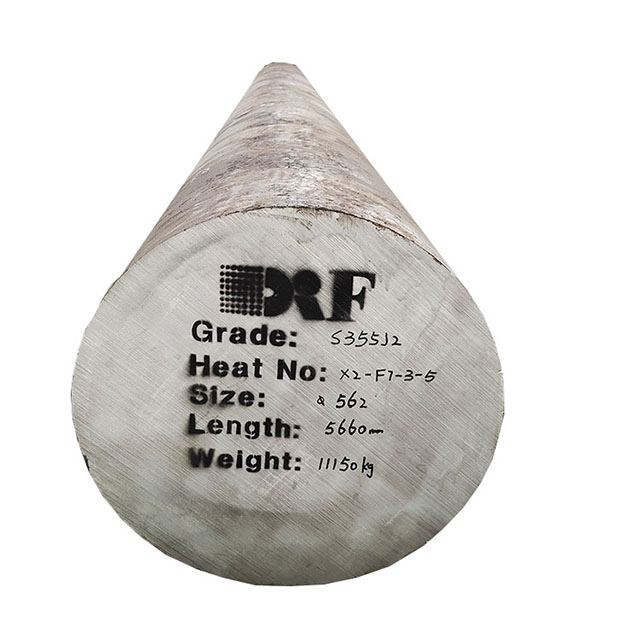

| Размеры | Круглый | Диаметр 6-1200 мм |

| Пластина/плоский/блок | Толщина 6мм-500мм | |

| Ширина 20мм-1000мм | ||

| Термическая обработка | Нормализованные; отожженные; закаленные; отпущенные | |

| Состояние поверхности | Черные; зачищенные; полированные; обработанные; шлифованные; точеные; фрезерованные | |

| Условия поставки | Ковка; Горячая прокатка; Холодная вытяжка | |

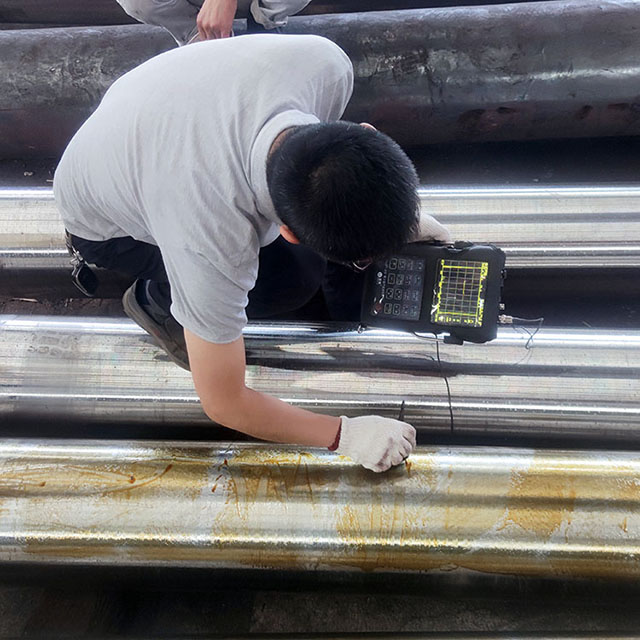

| Испытание | Прочность на разрыв; Предел текучести; Удлинение; Усадка в сечении; Ударная вязкость; Твердость; Размер зерна; Ультразвуковой контроль; Ультразвуковой контроль; Контроль магнитных частиц | |

| Условия оплаты | T/T;L/C;/Money gram/ Paypal | |

| Условия торговли | FOB; CIF; C&F; etc.. | |

| Срок поставки | 30-45 дней | |

Применение стали Сталь 40

Механическое производство: используется в производстве машин в движущихся частей, таких как ролики, валы, шатуны, диски и т.д.; подходит для изготовления сердца прочность требования не слишком высоки, хорошая износостойкость поверхности закалки частей; для поперечного сечения размер меньше, нагрузки закаленные части и напряжение не слишком большой нормализованных частей, 40 сталь также является хорошим выбором.

Транспорт: подходит для изготовления осей поездов и других деталей.

Строительные материалы: используется в качестве опорных конструкций и несущих частей в таких строительных сооружениях, как мосты, высотные здания и промышленные предприятия.

Металлопродукция: используется для производства холоднотянутой проволоки, стальных листов, стальных полос, бесшовных труб и других изделий.

Другие области применения: сталь 40 также широко используется в производстве деталей военной техники и оборудования, деталей тяжелого машиностроения, зубчатых колес, подшипников, стальных конструкций, гаек, гаек и т.д.

Термическая обработка стали Сталь 40

Закалка

Температура нагрева: Для закалки сталь 40 обычно нагревают примерно до 850°C. Эта температура позволяет ферриту и перлиту в стали полностью превратиться в аустенит для подготовки к последующему процессу закалки.

Время выдержки: Время выдержки зависит от размера и толщины стали, обычно составляет 1,5-2 минуты на мм диаметра. Слишком короткое время выдержки приведет к неравномерной температуре внутри стали, и она не сможет полностью аустенизироваться; слишком долгое время выдержки может привести к росту зерен, что снизит эксплуатационные характеристики материала.

Метод охлаждения: распространенными охлаждающими средами, используемыми при закалке, являются вода, масло и полимерные растворы. Для стали 40 обычно используется закалка в масле, поскольку скорость охлаждения масла умеренная, что позволяет избежать чрезмерных внутренних напряжений в процессе закалки стали и снизить риск деформации и растрескивания.

отпуск

Температура отпуска: Температура отпуска обычно находится в диапазоне от 500°C до 650°C. Этот температурный диапазон позволяет превратить закаленный мартенсит в закаленный солиит, улучшая вязкость и пластичность материала при сохранении определенного уровня прочности.

Время выдержки: Время выдержки при отпуске также зависит от размера и эксплуатационных требований к стали, обычно 2-3 минуты на мм диаметра. Слишком короткое время выдержки приведет к тому, что закалка будет недостаточной, производительность материала не сможет достичь наилучшего состояния; слишком долгое время выдержки может привести к тому, что прочность материала слишком сильно снизится.

Метод охлаждения: Метод охлаждения после закалки, как правило, естественное охлаждение в воздухе, или выбрать водяное охлаждение или масляное охлаждение в соответствии с конкретными требованиями.

Допуск на сталь Сталь 40

| Диаметр (мм) | Общая разность (арифметического ряда) | ||

| Кованый стальной круглый стержень | 80-600 | Черная поверхность:0~+5 | Черновая или обточка: 0~+3 |

| 650-1200 | Черная поверхность:0~+15 | Черновая или обточка: 0~+3 | |

| Горячекатаная круглая сталь | 16-310 | Черная поверхность:0~+1 | Тарокомпенсация: H11 |

| Холоднотянутая круглая сталь | 6-100 | Черная поверхность:H11 | Тарокомпенсация: H11 |

Условия поставки

Для горячештампованных прутков обычными условиями поставки являются горячая ковка, отжиг и черновая обточка/черная поверхность.

Для горячекатаных прутков обычным условием поставки является горячая ковка, отжиг, черная поверхность.

Для горячештампованных листов обычным условием поставки является горячая ковка, отжиг и фрезерованная поверхность.

Для горячекатаных листов обычным условием поставки является горячая прокатка, отжиг, черная отделка.